Blog sobre herramientas de mecanizado para corte de metales en máquinas CNC y convencionales. Un espacio para compartir conocimientos y mantenerse actualizados.

martes, 27 de diciembre de 2016

lunes, 14 de noviembre de 2016

DEL TRONZADO / RANURADO AL RANURADO MULTIFUNCIONAL.

Las exigencias en cuanto a disminución

de tiempos de mecanizado y la tendencia a la disminución de los stocks

necesarios para la ejecución de las labores de mecanizado ha llevado al

desarrollo de múltiples herramientas multipropósito. En este artículo nos

centraremos en el desarrollo y el uso adecuado de las herramientas de tronzado/ranurado

multifuncionales.

Desarrollo.

Inicialmente las labores de

tronzado y ranurado se desarrollaban con sistemas bloque - lama que permiten

realizar ranuras o cortes de materiales en diámetros grandes (hasta 160 mm al

diámetro con insertos de 8 mm de espesor con sujeción por brida).

Estos sistemas son muy

eficientes en el tronzado de diámetros grandes, pero están limitados a la

máxima combinación de profundidad de corte y ancho de inserto usado; por ejemplo,

en ranuras de 2,2 mm de espesor la profundidad máxima posible es de 25 mm y se

pueden cortar ejes de máximo diámetro 50 mm.

Como recomendación general el

voladizo de la lama no debería ser mayor a 8 veces el ancho del inserto de

corte usado.

lunes, 10 de octubre de 2016

El futuro: Impresión 3D de aceros.

Este puede ser el futuro: manufactura aditiva con metales.

La División de Aceros Especiales de Voestalpine AG está trabajando para que esto sea posible en corto tiempo. Mira el vídeo.

Voestalpine ha abierto un grupo de trabajo y desarrollo de impresión 3D en Düsseldorf. Este grupo concentrará sus esfuerzos en la impresión 3d de piezas metálicas, principalmente se centrarán en aceros especiales, aceros de herramienta, aleaciones de níquel, titanio e aleaciones de titanio o aleaciones de cobalto.

lunes, 26 de septiembre de 2016

IMTS 2016: Soluciones Mitsubishi Carbide para el sector del petróleo y gas.

Vídeo sobre las soluciones de mecanizado que Mitsubishi Carbide dispone para el sector del petróleo y gas.

lunes, 19 de septiembre de 2016

Nueva familia de calidades MP / MT 90xx para el mecanizado de aleaciones de difícil mecanizado (S)

Mitsubishi Carbide ha diseñado una nueva familia de calidades de insertos para el maquinado de materiales de difícil mecanizado como las aleaciones termo-resistentes y las aleaciones de titanio.

Para mayor información por favor descargar el brochure siguiendo este link: B214G.pdf

domingo, 4 de septiembre de 2016

domingo, 28 de agosto de 2016

Serie 6000. La solución de Mitsubishi Carbide para el torneado de aceros al carbono y aleados.

Para conocer más de las nuevas calidades de Mitsubishi Carbide para el torneado de aceros al carbono y aceros aledados por favor descargar el brochure siguiendo este enlace: B196g.pdf

miércoles, 3 de agosto de 2016

martes, 26 de julio de 2016

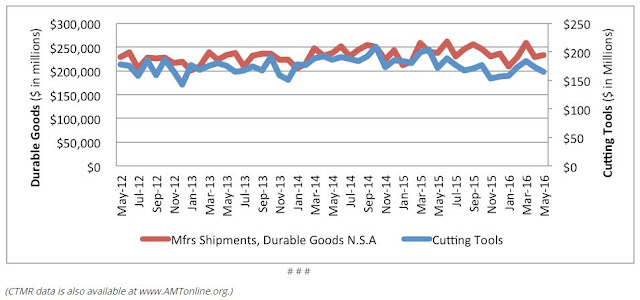

CTMR: Las ventas de htas de corte en Mayo en EE.UU descienden un 4,6%.

El USCTI (U.S. Cutting Tool Institute) y la AMT (The Association For Manufacturing Technology) llevan desde enero de 2012 las estadísticas de ventas de herramientas de corte de los principales proveedores en EE.UU. Estas cifras están basadas en los reportes enviados por las empresas participantes en el programa CTMR (Cutting Tools Market Report) y representan la mayoría del mercado de EE.UU. para herramientas de corte.

En Mayo las ventas reportadas en EE.UU de herramientas de corte totalizaron 165,68 millones de dólares, 4,6% menos que en Abril 2016 (USD$173.64 mill) y un 4,1% menos comparado con el mismo mes del año anterior (USD$172.81 mill en Mayo 2015). En el año corrido las ventas de herramientas de corte en EE.UU (USD$855.45 mill) han disminuido un 9,1% vs el mismo periodo de 2015.

Para leer el artículo fuente en inglés seguir este link: http://www.amtonline.org/article_display.cfm?article_id=192847

lunes, 4 de julio de 2016

Control de virutas en el mecanizado

Fuente: Mitsubishi Carbide.

Durante el mecanizado se producen virutas. Las virutas permiten a los ingenieros de mecanizado obtener datos cruciales; mientras que para los ingenieros de producción las virutas suelen ser un obstáculo que entorpece la productividad.

Las herramientas para el mecanizado están en un desarrollo y perfeccionamiento constante, recientemente se han desarrollado sistemas de producción automáticos tales como el FA (Factory Automation). Pero para poder lograr un sistema de producción automático satisfactorio deben eliminarse los problemas en el mecanizado; para lograr esto, se debe implementar un control de virutas efectivo y un sistema de herramientas confiable.

Si se producen virutas continuas se tendrá un control insatisfactorio de las mismas, se producirán vibraciones, daños en la herramienta y deterioro del producto resultante. Además, la vibración lleva a un decrecimiento en la exactitud del componente. Tal como se mencionó anteriormente, la calidad del control de virutas afecta enormemente al proceso de producción, incluyendo la seguridad, eficiencia, exactitud y control de calidad del producto.

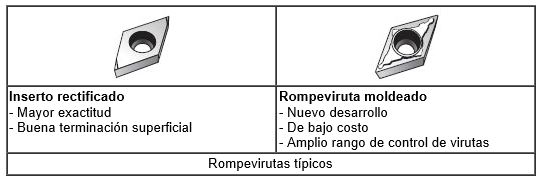

El control de las virutas por medio de los rompevirutas es el método más efectivo, por ello los fabricantes están constantemente envueltos en la investigación y desarrollo de diferentes geometrías de rompevirutas que serán aplicables en crecientes áreas de aplicación.

Factores que afectan al control de virutas

La siguiente figura muestra una herramienta de torneado trabajando una pieza. Cuando la profundidad de corte es h, el grosor de la viruta es 3h aproximadamente. La sección transversal de la pieza, marcada con líneas diagonales, h x l, fue mecanizada por el filo y transformada en viruta. Esto creó un grosor de viruta de aproximadamente 3 veces x h y la longitud fue reducida a 1/3 con el mismo corte transversal. Esto demuestra que el metal sufrió una gran deformación en el proceso de conversión en viruta.

La siguiente figura muestra un diagrama de cómo ocurre la deformación. Puede observarse que la sección h del material de trabajo ha cambiado considerablemente en una forma mucho más gruesa (hc) posiblemente porque el material sufre continuamente de deformación y se acumula. El hecho de que tal deformación plástica ocurra ha sido probada por varias pruebas prácticas.

En el proceso de deformación, se generan temperaturas elevadas por fricción interna. Esta es la razón del por qué las virutas son muy calientes como para manejar manualmente aún si la velocidad de corte es baja. Además, se produce endurecimiento de la pieza de trabajo haciendo que las virutas sean mucho más duras que el material propio.

sábado, 25 de junio de 2016

Nuevas placas para torneado de acero inoxidable.

Serie 7000 de MITSUBISHI CARBIDE

Los avances en el ámbito de la tecnología de materiales hacen que los proveedores de herramientas de corte se vean obligados a suministrar herramientas capaces de cortar con eficacia materiales nuevos. Esta responsabilidad tiene mayor importancia cuando se trata de suministrar herramientas para tornear aceros inoxidables.

El reto del acero inoxidable

La nueva serie 7000, MC7015, MC7025 y MP7035 se han diseñado para convertirse en una selección de calidades y rompevirutas fáciles de usar.

Tal es la variación en las propiedades y la maquinabilidad de los aceros inoxidables, que la combinación correcta de las calidades de la herramienta y del rompevirutas es esencial para lograr una producción automatizada de gran volumen. Una calidad que se adapte a todas las herramientas NO es útil para lograr los elevados índices de eficiencia necesarios para la demanda de producción actual.

3 opciones

MC7015 tiene un recubrimiento multicapa de CVD con un filo liso para impedir la acumulación de virutas durante aplicaciones de corte ligero a alta velocidad.

MC7025 también tiene un recubrimiento multicapa de CVD, junto con un sustrato optimizado que posee excelentes propiedades de deformación plástica. Esta combinación de recubrimiento y sustrato lo hace ideal para una amplia gama de aplicaciones de corte medio.

MP7035 está fabricado con un recubrimiento de PVD para impedir la acumulación de virutas y un sustrato especial resistente a la rotura y el choque térmico. Estas propiedades lo convierten en la opción ideal para corte interrumpido y mecanizado para desbaste.

Fácil selección de rompevirutas.

En las 3 calidades se emplea una gama de geometrías de rompevirutas de fácil manejo.

- El rompevirutas LM para corte ligero proporciona un filo de corte afilado para reducir considerablemente las rebabas y se ha optimizado con distintos ángulos de desprendimiento para dotarlo de la resistencia necesaria. De este modo se incrementa la calidad de las piezas terminadas.

- El rompevirutas MM para corte medio tiene una geometría del filo de corte ideal concebido a través de análisis de simulación de vanguardia. Así, se garantiza el control sobre la deformación plástica que prolonga la vida útil de la herramienta y reduce el número de compensaciones necesarias durante la vida útil del filo de corte de una herramienta.

- Rompevirutas RM para corte pesado. Este rompevirutas requiere un filo muy estable para soportar las elevadas fuerzas que se generan durante aplicaciones de corte pesado e interrumpido. La estabilidad se logra mediante el uso de distintos ángulos de desprendimiento para la punta y la cara de incidencia y está especialmente optimizado para tareas de honing. El resultado final es una reducción de los períodos de inactividad de la máquina y un incremento de los niveles de productividad.

Además se incluyen 2 rompevituras, GM y MA, como rompevirutas alternativos a los rompevirutas principales LM y MM, en los puede ser necesario el ajuste del rendimiento y la productividad.

Las calidades MC7015, MC7025 y MP7035 están disponibles en una amplia gama de geometrías negativas que abarcan desde tipos CNMG hasta tipos WNMG.

sábado, 11 de junio de 2016

CTMR: Las ventas de htas de corte a abril en EE.UU descienden un 10,3% vs 2015.

El USCTI (U.S. Cutting Tool Institute) y la AMT (The Association For Manufacturing Technology) llevan desde enero de 2012 las estadísticas de ventas de herramientas de corte de los principales proveedores en EE.UU. Estas cifras están basadas en los reportes enviados por las empresas participantes en el programa CTMR (Cutting Tools Market Report) y representan la mayoría del mercado de EE.UU. para herramientas de corte.

El consumo de herramientas de corte en EE.UU durante abril de 2016 fue de USD $173.64 millones, un 15,8% menos que las ventas registradas en abril de 2015 y un 5,7% menos de las registradas en marzo de 2016.

De enero a abril de 2016 se han vendido USD $689.76 millones en herramientas de corte, un 10,3% menos que en el mismo periodo de 2015.

Para leer el reporte en ingles seguir este enlace: CTMR April 2016

sábado, 21 de mayo de 2016

COMO ESCOGER EL INSERTO DE TORNEADO ADECUADO

Artículo publicado en la Revista Empresarial Asomecsa No. 7 www.asomecsa.com

El término

maquinabilidad indica la facilidad o dificultad con la cual se puede mecanizar

un determinado material en cuanto a la vida útil de la herramienta, la

dificultad para controlar las virutas, la posibilidad de conseguir un

mecanizado exacto y un buen acabado de la superficie entre otros factores. La siguiente

gráfica muestra de la maquinabilidad de diversos tipos de materiales usados

habitualmente para la fabricación de todo tipo de piezas.

Gráfica 1. Pirámide de la

Maquinabilidad.

Fuente: Mitsubishi Carbide

Lo

anterior hace que sea muy importante escoger adecuadamente la herramienta a usar

para mecanizar cada tipo de material con el fin de obtener la mejor calidad y

economía en las diferentes operaciones de mecanizado.

La

Organización para la Estandarización Internacional ha clasificado en la norma ISO 513 los materiales en grupos según sus

características básicas de maquinabilidad y las propiedades de dureza y

tenacidad que deben tener los materiales usados para hacer las herramientas

para su mecanizado de tal manera que se adapten a las diferentes condiciones de

corte que se puedan presentar.

Los

materiales a mecanizar se han dividido en seis grupos (P aceros, M Aceros

Inoxidables, K Fundiciones, N Materiales No Ferrosos, S Aleaciones termo

resistentes y H Aceros Endurecidos) y cada grupo se ha subdividido en segmentos

desde el 01 hasta el 50, siendo los segmentos menores los correspondientes a

materiales para herramientas de corte más

duros y por consiguiente mas resistentes al desgaste abrasivo y adecuados para mecanizar

a mayores velocidades de corte y los

segmentos mayores los correspondientes a

materiales para herramientas más tenaces, útiles para mecanizados a bajas

velocidades de corte o en condiciones de corte difíciles por vibraciones, corte

interrumpido o condiciones inestables.

Gráfica 2. Relación material a mecanizar, calidad y

geometría del inserto.

Fuente: Sandvik Coromant.

lunes, 9 de mayo de 2016

Completo y versátil programa de fresas integrales de metal duro MITSUBISHI MSTAR

FRESAS

INTEGRALES "MSTAR"

Tomado de www.mitsubishicarbide.com

"La actual demanda de herramientas de corte ha confirmado que los avances en

materiales, recubrimientos y geometrías de las fresas diseñadas para

aplicaciones especiales, tales como el fresado de material templado, no solo

supera los rendimientos de los últimos años, sino también las expectativas de

los ingenieros para optimizar la producción.

De esta tecnología de alta gama, también se beneficia el sector de las

herramientas denominadas "para aplicaciones en general". La expresión

"general" se aplica a las herramientas que pueden aplicarse a la gran

mayoría de aplicaciones de mecanizado y que, a excepción de un pequeño

porcentaje de necesidades específicas, se pueden mecanizar con éxito con la

gama MSTAR. Además, con la tecnología inherente aplicada a estas fresas se

obtiene una excelente vida útil de la misma y se pueden utilizar para más

trabajos consecutivos y diferentes.

La serie MSTAR dispone de unos 40 tipos diferentes y una gran gama de

diámetros. La tecnología del recubrimiento Miracle junto con el sustrato de

metal duro micro-grano utilizado en toda la gama, proporciona una excelente

vida a la herramienta y un gran rendimiento necesario para altos niveles de

productividad.

Las últimas incorporaciones al

programa son dos tipos de fresas anti-vibración, en longitud corta y media. Las

hélices disponen de un paso variable y de diferentes ángulos de 42º y 45º, lo

que proporciona una reducción en la vibración durante el mecanizado. Los 2

tipos MSSHV y MSMHV son capaces de mecanizar a fresa plena (todo el diámetro) e

incorporan un gran espacio en el frente para una mejor evacuación de la viruta.

Ambos tipos están disponibles desde diámetros 6 – 20 mm y son adecuados para el

acero al carbono, acero aleado, aceros inoxidables y materiales de difícil

mecanización."

Entre las fresas disponibles se encuentran las siguientes:

- DE USO GENERAL

sábado, 23 de abril de 2016

¿Cómo lograr mayores voladizos en operaciones de mecanizado interior?

MMC DIMPLE BAR.

Se llama mandrinado a una

operación de mecanizado que se realiza en agujeros de piezas ya realizados para

obtener mayor precisión dimensional, mayor precisión geométrica o una menor

rugosidad superficial.

Fuente: Tooling Technologic Mitsubishi Level 1.

Las barras de mandrinado o

mecanizado interior en torno pueden ser construidas en acero o en carburo y

poseer o no agujeros de refrigeración a través de la herramienta. Las barras de mecanizado interior están

limitadas según el material en que están construidas en el voladizo máximo en

que se pueden utilizar sin producir vibraciones excesivas que produzcan el daño

del inserto de corte o una deficiente calidad superficial o metrológica de la superficie

mecanizada.

Fuente: Tecnología del Corte del

Metal. Sandvik Coromant.

Existen también barras de

mecanizado interior anti vibratorias que poseen un mecanismo interior para

disminuir la vibración producida con grandes voladizos.

Mitsubishi Carbide ha hecho una

modificación a las barras tradicionales de acero y metal duro (carburo)

mediante un alivianamiento del cabeza calculado por computador que permite disminuir

la vibración y usar mayores relaciones L/D que las barras tradicionales.

Fuente: Mitsubishi Carbide

Con este desarrollo se pueden

lograr relaciones L/D = 5 en barras de acero y de hasta 8 veces en barras de

carburo. Se cuenta con insertos CBN para

las barras “dimple bar” que permiten mecanizar piezas hasta con durezas de 65

HRC e insertos cermets recubiertos que permiten el finalizado a alta velocidad

de aceros.

Para una guía completa de las

diversas barras de mecanizado interior “dimple bar” por favor consultar el siguiente

documento: DIMPLE BARS

¿Te ha sido de utilidad esta entrada? Déjame tu comentario.

Te invito a seguir este blog.

domingo, 10 de abril de 2016

¿Cuáles serán los materiales que dominarán la industria en el futuro?

Los materiales del futuro.

Hace unos días Sandvik Coromant publicó

en su canal de YouTube un interesante vídeo sobe los materiales del mañana. En un mundo en constante desarrollo con cientos

de naciones, empresas y científicos buscando mejorar el estado de las cosas se está

en una constante mejoría en las aleaciones metálicas, los materiales compuestos

y los cerámicos. Sin embargo, hay dos tipos de nuevos materiales que tal vez

tengan una participación relevante en la industria en el próximo siglo: el

grafeno y los composites.

Interesado en el tema me dediqué a

buscar más información sobre el grafeno y esto es lo que conseguí.

El grafeno es una lámina de

átomos de carbono (un material bidimensional) con propiedades extraordinarias

de resistencia, tenacidad, conductividad eléctrica, elasticidad entre otras que

cuando sea posible incluirlas como parte de productos industriales revolucionara

el mundo que conocemos.

Este material, que se conoce

desde hace más de medio siglo, fue aislado a temperatura ambiente por Andréy

Gueim y Konstantín Novosiólov de la Universidad de Mánchester (Reino Unido) quienes

recibieron el premio Noble de Física en 2010 por su trabajo sobre él.

Entre sus propiedades destacadas

tenemos:

- Es de los materiales más duros y fuertes existentes, incluso supera la dureza del diamante y es doscientas veces más resistente que el acero.

- Es muy flexible y elástico.

- Es transparente.

- Autoenfriamiento (según algunos científicos de la Universidad de Illinois).

- Conductividad térmica y eléctrica altas.

- Hace reacción química con otras sustancias para producir compuestos de diferentes propiedades. Esto lo dota de gran potencial de desarrollo.

- Sirve de soporte de radiación ionizante.

- Tiene gran ligereza, como la fibra de carbono, pero más flexible.

- Menor efecto Joule: se calienta menos al conducir los electrones.

- Para una misma tarea que el silicio, tiene un menor consumo de electricidad.

- Genera electricidad al ser alcanzado por la luz.

- Razón superficie/volumen muy alta que le otorga un buen futuro en el mercado de los supercondensadores.

- Se puede dopar introduciendo impurezas para cambiar su comportamiento primigenio de manera que, por ejemplo, no repela el agua o que incluso cobre mayor conductividad.

- Se autorrepara; cuando una lámina de grafeno sufre daño y se quiebra su estructura, se genera un ‘agujero’ que ‘atrae’ átomos de carbono vecinos para así tapar los huecos.

- En su forma óxida absorbe residuos radiactivos.

En este vídeo veremos una síntesis

de lo que se sabe del grafeno y sus posibles aplicaciones.

El grafeno en wikipedia: https://es.wikipedia.org/wiki/Grafeno

Grafeno, dentro de 50 años: https://www.youtube.com/watch?v=v4cKDzTyOek

Una hoja de ruta para el grafeno: https://www.youtube.com/watch?v=_duVwArB9Js

Introducing Graphene: https://youtu.be/dTSnnlITsVg

Grafeno, el material del futuro: https://youtu.be/HK1roJKLvRg

miércoles, 30 de marzo de 2016

KYOCERA adquiere a la americana SGS TOOLS.

En un comunicado de prensa hecho público hoy SGS Tools (USA) informó que fue adquirida por la Corporación Kyocera de Japón.

lunes, 21 de marzo de 2016

¿Cómo adquirir conocimientos en herramientas de corte?

CAPACITACION ONLINE EN HTAS DE CORTE.

En la red mundial es posible encontrar múltiple información técnica acerca de herramientas de corte, bien sea en las páginas web de las marcas de herramientas más conocidas como en blogs acerca del tema o en libros electrónicos que se pueden adquirir en las principales librerías virtuales.

Igualmente en You Tube es posible suscribirse a los canales de las marcas mas reconocidas a nivel mundial para estar al tanto de las novedades de cada una.

Hoy les quiero compartir uno de estos recursos de capacitación disponible en Internet, se trata del "e-learning program" de Mitsubishi Carbide al que se puede acceder siguiendo el siguiente enlace:

En este sitio se encuentran disponibles sin costo módulos de capacitación en temas referentes a torneado, fresado, taladrado, roscado, materiales y grados entre otros. Cada módulo consta de una introducción, un desarrollo del temario de manera interactiva mediante animaciones y gráficas y una evaluación para medir el nivel de asimilación del conocimiento adquirido.

Espero esta información les sea de utilidad para ampliar o complementar sus conocimientos sobre el tema.

Fuente: www.mitsubishicarbide.com/en/

miércoles, 2 de marzo de 2016

FRESAS iMX: Las primeras fresas intercambiables de metal duro con mango de carburo.

LAS PRIMERAS FRESAS INTERCAMBIABLES DE METAL DURO CON MANGO DE CARBURO.

La serie iMX de Mitsubishi Carbide es el primer sistema a nivel mundial que combina las ventajas de las fresas sólidas de metal duro y los cabezales de fresado intercambiables.

Un cabezal de carburo unido a un mango de carburo permite una rigidez y seguridad cercana a la lograda con las fresas solidas de metal duro. Esto es posible gracias a las caras de sujeción muy precisas y cónicas de la fresa del portaherramientas, ambas de metal duro macizo; solo la parte roscada es de acero.

Las ventajas de este método de sujeción seguro y preciso en comparación con el método convencional de acero unido al metal duro son una mayor eficiencia con parámetros de corte más elevados, mayor precisión y fiabilidad extrema lo que facilita el rendimiento y el ahorro, especialmente en operaciones de grandes voladizos.

Es la alternativa ideal para reducir el inventario en una amplia variedad de aplicaciones gracias a su cabezal intercambiable, además de ofrecer un rendimiento excepcional en una amplia variedad de aplicaciones.

El área de aplicación más importante es el mecanizado de aleaciones de titanio y aleaciones termorresistentes, como el Inconel; aunque también pueden utilizarse para el fresado de alto rendimiento de aceros inoxidables, acero de aleación, acero al carbono y aceros endurecidos.

Esta amplia variedad de aplicaciones es posible no solo gracias al sólido y fiable sistema de sujeción, sino también a la calidad EP7020 de metal duro con recubrimiento Smart Miracle. Este sustrato de metal duro ultrafino y ultraduro cuenta con un recubrimiento Smart Miracle (Al,Cr)N capaz de ofrecer una resistencia al desgaste considerablemente mayor. La superficie del recubrimiento ha recibido un tratamiento de alisamiento que ofrece superficies mejor mecanizadas, menor resistencia al corte y mejor evacuación de virutas. Smart Miracle es la innovadora generación de fresas recubiertas de Mitsubishi Carbide que ofrece un alto rendimiento y una larga vida útil a la herramienta, especialmente para el mecanizado de aceros inoxidables y otros materiales difíciles de cortar.

Los cabezales iMX están disponibles en 5 diferentes geometrías:- Fresas de 4 hélices corner radius en Diam. 10 mm a 25 mm con refrigeración a través de la herramienta y hélices irregulares para control de la vibración.

- Fresas de 4 hélices corner radius en Diam. 10 mm a 25 mm con hélices irregulares para control de la vibración.

- Fresas para finalizado de 6, 10 y 12 hélices; Diam. 10 a 25 mm con hélices irregulares para control de la vibración.

- Fresas de 4 hélices ball nose en Diam. 10 mm a 25 mm con hélices irregulares para control de la vibración.

- Fresas de 6 hélices ball nose en Diam. 10 mm a 25 mm con hélices irregulares para control de la vibración,

Los mangos de carburo iMX están disponibles en tamaños de 10 a 25 mm de diámetro.

Suscribirse a:

Entradas (Atom)