Fuente: Mitsubishi Carbide.

Durante el mecanizado se producen virutas. Las virutas permiten a los ingenieros de mecanizado obtener datos cruciales; mientras que para los ingenieros de producción las virutas suelen ser un obstáculo que entorpece la productividad.

Las herramientas para el mecanizado están en un desarrollo y perfeccionamiento constante, recientemente se han desarrollado sistemas de producción automáticos tales como el FA (Factory Automation). Pero para poder lograr un sistema de producción automático satisfactorio deben eliminarse los problemas en el mecanizado; para lograr esto, se debe implementar un control de virutas efectivo y un sistema de herramientas confiable.

Si se producen virutas continuas se tendrá un control insatisfactorio de las mismas, se producirán vibraciones, daños en la herramienta y deterioro del producto resultante. Además, la vibración lleva a un decrecimiento en la exactitud del componente. Tal como se mencionó anteriormente, la calidad del control de virutas afecta enormemente al proceso de producción, incluyendo la seguridad, eficiencia, exactitud y control de calidad del producto.

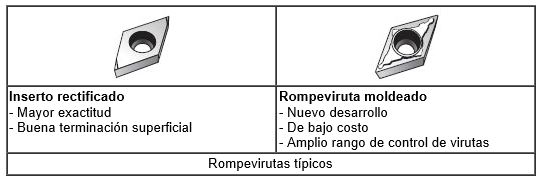

El control de las virutas por medio de los rompevirutas es el método más efectivo, por ello los fabricantes están constantemente envueltos en la investigación y desarrollo de diferentes geometrías de rompevirutas que serán aplicables en crecientes áreas de aplicación.

Factores que afectan al control de virutas

La siguiente figura muestra una herramienta de torneado trabajando una pieza. Cuando la profundidad de corte es h, el grosor de la viruta es 3h aproximadamente. La sección transversal de la pieza, marcada con líneas diagonales, h x l, fue mecanizada por el filo y transformada en viruta. Esto creó un grosor de viruta de aproximadamente 3 veces x h y la longitud fue reducida a 1/3 con el mismo corte transversal. Esto demuestra que el metal sufrió una gran deformación en el proceso de conversión en viruta.

La siguiente figura muestra un diagrama de cómo ocurre la deformación. Puede observarse que la sección h del material de trabajo ha cambiado considerablemente en una forma mucho más gruesa (hc) posiblemente porque el material sufre continuamente de deformación y se acumula. El hecho de que tal deformación plástica ocurra ha sido probada por varias pruebas prácticas.

En el proceso de deformación, se generan temperaturas elevadas por fricción interna. Esta es la razón del por qué las virutas son muy calientes como para manejar manualmente aún si la velocidad de corte es baja. Además, se produce endurecimiento de la pieza de trabajo haciendo que las virutas sean mucho más duras que el material propio.

Velocidad de corte

En general, cuando la velocidad de corte se incrementa, el rango de control de virutas tiende a reducirse. La siguiente figura muestra el rango de control de virutas en diferentes velocidades de corte.

Refrigeración

Si la velocidad de corte es la misma, el rango de control de virutas difiere de acuerdo al uso del refrigerante. La siguiente figura muestra la diferencia en el control de virutas cuando se mecaniza un acero al carbono a 100 m/min con o sin refrigerante. Con refrigerante, el rango efectivo del rompevirutas se amplía, esto es porque las virutas se enfrían rápidamente, se vuelven más duras y de esta manera se facilita su quiebre.

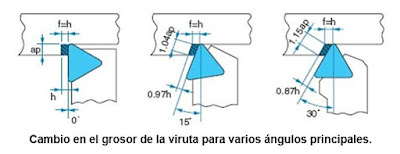

Angulo principal (ángulo del filo lateral)

A medida que el ángulo principal se incrementa, el control de virutas decrece. La siguiente figura muestra la diferencia en el grosor de la viruta cuando el ángulo principal es de 0º, 15º y 30º. A medida que el ángulo principal se incrementa, el grosor de la viruta h decrece y la longitud de la viruta se incrementa. Además, el radio de la curvatura de la viruta aumenta y las virutas no se quiebran fácilmente.

Se obtiene el mismo resultado cuando la profundidad de corte se aumenta y el avance decrece.

Radio de punta del inserto

En general, un radio de esquina (punta) mayor tiende a empeorar el control de virutas. Esta tendencia puede ser vista especialmente a bajas profundidades de corte. Esto se debe a un radio de esquina mayor, la parte curva de una viruta se vuelve mayor y, por ello, el ángulo lateral del filo se incrementa.

Con un ángulo principal grande, el ancho de corte se vuelve menor, el ancho de la viruta y el radio del rulo de la viruta se vuelve mayor y las virutas se rompen con facilidad.

Funciones del rompevirutas

La función del rompevirutas es mejorar el control de virutas y reducir la resistencia al corte. Un mejor balance entre estos dos factores mejora la eficiencia en el mecanizado.

Si las virutas pueden romperse en longitudes cómodas por el rompeviruta, no se enredarán en la pieza de trabajo, la vibración se reducirá y las herramientas no se dañarán tan fácilmente. Los rompevirutas también afectan la resistencia al corte; el reducir la resistencia al corte puede evitar el astillamiento y fracturas en el filo por vibración. Además, una menor resistencia al corte puede reducir la carga y el calor, y retrasar el desarrollo de desgaste.

¿Cómo se quiebran las virutas?

Los rompevirutas con ranuras cercanas al filo hacen que las virutas se enrulen y sean descargadas rápidamente. En este caso, las virutas son enruladas y descargadas una vez rotas mientras golpean la pieza de trabajo o el filo lateral.

Las virutas con un gran radio de curvatura sucede en el punto en donde el material se dobla en la dirección opuesta a la curvatura de las mismas. Además, las virutas pueden curvarse en si mismas y son rotas por su propio peso. Las virutas pueden ser rotas cuando el radio de curvatura de la viruta formada por el rompeviruta es muy pequeño.

Básicos del diseño del rompevirutas

Para el mecanizado pesado y semi-pesado con una gran profundidad de corte y alto avance, debe tomarse en consideración el control de viruta y la resistencia ante quebraduras de la herramienta. Esto significa que los rompevirutas tiene que ser diseñados teniendo un amplio rompeviruta donde la cavidad para las virutas sea también grande y así mejore el control de las mismas. En cuanto a la fuerza del filo, el mismo debe tener una superficie plana negativa en el borde.

Mientras que para terminación, debido al bajo avance o poca profundidad de corte, es necesario disminuir el radio de curvatura de las virutas para que se rompan fácilmente. Estos tipos de rompevirutas están diseñados para tener un rompeviruta de menor ancho. La carga sobre el filo durante la terminación es baja y se prioriza la exactitud en vez de la fuerza del filo, por ello se permite el diseño de un honing menor en el filo y un borde positivo.

No hay comentarios:

Publicar un comentario